2025.05.15

2025.05.15

Berita Industri

Berita Industri

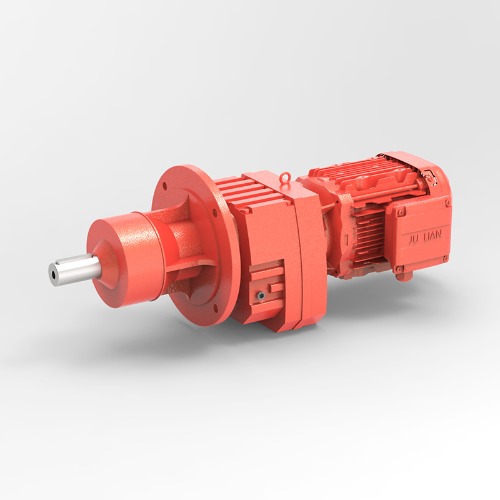

Dalam bidang penghantaran perindustrian, sebagai komponen teras, prestasi material heliks gear secara langsung menentukan kebolehpercayaan dan operasi dan kos penyelenggaraan peralatan. Memandangkan industri perkilangan menaik taraf ke arah ketepatan yang tinggi, beban tinggi dan jangka hayat yang panjang, kesesakan rintangan haus bahan -bahan gear tradisional dalam keadaan operasi yang melampau menjadi semakin menonjol. Dalam tahun-tahun kebelakangan ini, penyelidikan dan pembangunan dan penerapan bahan aloi tahan haus telah menyediakan penyelesaian baru untuk kejayaan prestasi lingkaran gear, menjadi tumpuan teknikal bidang penghantaran industri global.

Gear lingkaran tradisional kebanyakannya menggunakan keluli karburized 20crmnti atau 45# keluli marah. Walaupun mereka mempunyai kekuatan dan ketangguhan tertentu, mereka terhad dalam beban tinggi, kesan yang kuat, dan persekitaran yang menghakis:

Kadar haus yang tinggi: Dalam rolling panas metalurgi, jentera perlombongan dan senario lain, kadar memakai keletihan sentuhan permukaan gear dapat mencapai 0.05mm/ribu jam, mengakibatkan penurunan ketepatan penghantaran;

Rintangan kakisan yang lemah: Dalam persekitaran lembap seperti kejuruteraan kimia dan kejuruteraan laut, keluli tradisional terdedah kepada kakisan elektrokimia, dan hayat perkhidmatan purata dipendekkan sebanyak 30%-50%;

Kerugian kecekapan tenaga yang besar: Kerugian geseran yang disebabkan oleh permukaan kasar menyumbang 15% -20% daripada jumlah penggunaan tenaga peralatan, yang tidak sesuai dengan trend pembuatan hijau.

Aloi tahan haus baru telah membina sistem perlindungan tiga dimensi "fasa keras menguatkan penghalang kakisan yang rendah pekali geseran" melalui gabungan unsur multi-aloi dan pengoptimuman mikrostruktur:

Inovasi komposisi aloi

Kromium Tinggi Besi Cast: Kandungan kromium meningkat kepada 20%-30%, membentuk fasa keras kromium karbida jenis M7C3, dengan mikrohardness HV1400-1600, iaitu 4-5 kali lebih tinggi daripada keluli tradisional;

Aloi berasaskan nikel: Tambah elemen nikel 15% -25% untuk membentuk penyelesaian pepejal padu berpusatkan muka, dan rintangan kakisannya adalah 8-10 kali lebih tinggi daripada keluli tahan karat, dan sesuai untuk asid kuat dan persekitaran alkali yang kuat;

Pengubahsuaian aloi tembaga: Memperkenalkan unsur-unsur jejak seperti berilium dan titanium untuk memperbaiki bijirin hingga 5-10μm, sambil mengurangkan pekali geseran ke bawah 0.03, dekat dengan paras polytetrafluoroethylene.

Proses penyediaan naik taraf

Teknologi peleburan vakum: Melalui peleburan aloi dalam persekitaran vakum, kandungan kekotoran dikawal di bawah 0.005% untuk mengelakkan kecacatan dalam liang udara dan kemasukan sanga;

Proses pelindapkejutan isoterma: Transformasi Bainit dilakukan dalam mandi garam 250-350 ℃, supaya lapisan tekanan mampatan sisa (kedalaman 0.3-0.5mm) terbentuk di permukaan gear, dan kehidupan rintangan keletihan meningkat sebanyak 200%-300%;

Teknologi salutan permukaan: Gunakan teknologi pemendapan wap fizikal (PVD) untuk melapisi salutan seperti berlian (DLC), dengan ketebalan 2-5μm, dan kekasaran permukaan jatuh di bawah RA0.2.

Permohonan komersil aloi tahan haus telah membuat terobosan dalam banyak bidang, meningkatkan kebolehpercayaan peralatan dan ekonomi:

Industri Metalurgi: Selepas gear roller kilang keluli menggunakan aloi nikel kromium tinggi, hayat perkhidmatan dilanjutkan dari 6 bulan hingga 5 tahun, kadar haus dikurangkan kepada 0.01mm / ribu jam, dan kos penyelenggaraan tahunan dikurangkan sebanyak 80%;

Industri kimia: Gear aloi berasaskan nikel beroperasi secara berterusan dalam medium asid hidroklorik (kepekatan 30%, suhu 80 ℃) selama 1000 jam, dengan kedalaman kakisan hanya 0.02mm, iaitu 12 kali lebih tinggi daripada 316L keluli tahan karat;

Bidang Tenaga Baru: Selepas kotak gear kuasa angin menggunakan aloi tahan haus berasaskan tembaga, kecekapan penghantaran telah meningkat dari 92% hingga 96%, dan penggunaan tenaga tahunan telah dikurangkan sebanyak kira-kira 500,000 darjah, dan bunyi telah menurun sebanyak 15dB (a).

Menurut data dari Persatuan Gear Antarabangsa (AGMA), saiz pasaran gear aloi yang tahan haus global mencapai US $ 4.7 bilion pada tahun 2023, dengan kadar pertumbuhan kompaun tahunan sebanyak 12.5%, di mana gear spiral menyumbang lebih daripada 60%, menjadi segmen yang paling pesat berkembang.

Perkembangan bahan aloi tahan haus adalah meleleh ke arah komposit, pintar dan hijau:

Reka bentuk struktur komposit: Membangunkan bahan kecerunan "lapisan permukaan yang tahan haus", dan mencapai gabungan metalurgi lapisan aloi yang berlainan melalui teknologi pelapisan laser, dengan mengambil kira kekerasan permukaan dan rintangan impak keseluruhan;

Integrasi Pemantauan Pintar: Sensor Serat Bragg Grating (FBG) yang tertanam dalam matriks gear untuk memantau perubahan haus dan suhu dalam masa nyata, dan digabungkan dengan algoritma AI untuk meramalkan kehidupan yang tinggal, dengan kadar ralat kurang daripada 5%;

Amalan Ekonomi Pekeliling: Kitar semula aloi tahan haus mencapai lebih daripada 95%, dan penggunaan tenaga dalam proses pengeluaran adalah 30% lebih rendah daripada proses rawatan haba tradisional, yang selaras dengan keperluan "pelan tindakan ekonomi pekeliling" EU.

Dari penghantaran jentera perlombongan berat ke kawalan ketepatan peralatan semikonduktor, gear lingkaran aloi tahan haus membentuk semula logik yang mendasari transmisi perindustrian. Kejayaan ini dalam teknologi bahan bukan sahaja pengganti bahan keluli tradisional, tetapi juga sokongan utama untuk transformasi pembuatan kepada "kurang penyelenggaraan, kehidupan yang panjang, dan kecekapan tenaga yang tinggi". Memandangkan industri pembuatan global terus meningkatkan keperluan untuk kebolehpercayaan dan kemampanan, gear aloi tahan haus dijangka menduduki lebih daripada 70% daripada pasaran penghantaran mewah dalam tempoh lima tahun akan datang, menjadi salah satu petunjuk teras untuk mengukur kelanjutan peralatan perindustrian.